Von Losgröße 1 bis zur Kleinserie spielt die additive Fertigung ihre ganzen Stärken aus

Noch vor einigen Jahren war die Losgröße 1 eine Vision. Mit den additiven Fertigungsverfahren ist die maßgeschneiderte bzw. personalisierte Produktion heute zum Tagesgeschäft geworden. Additive Fertigungsverfahren wie das selektive Lasersintern und der 3D-Druck bieten nicht nur hier Vorteile, sondern auch bei der Produktion von Kleinserien, die damit häufig kostengünstiger und vor allem deutlich schneller hergestellt werden können.

Von der einstigen Vision zur heutigen Realität

Schnell ein Ersatzteil nach Bedarf fertigen oder ein Werkstück auf den individuellen Einsatzweck abgestimmt herstellen? Oder ein Teil nachproduzieren, das schon längst nicht mehr im Lager vorrätig ist? Die maßgeschneiderte, personalisierte Fertigung von Produkten war lange ein Traum. Mit den additiven Fertigungsverfahren ist dieser Traum inzwischen Wirklichkeit geworden und wird in der industriellen Praxis erfolgreich umgesetzt. Die gilt nicht nur für die Produktion von Prototypen, sondern auch von Produkten für Endkunden.

Einzelteile und Kleinserien kostengünstiger produzieren

Einzelteile, aber auch Kleinserien können in vielen Fällen mit additiven Verfahren zu günstigeren Kosten hergestellt werden. Der Grund dafür ist, dass bei ihnen nur kurze Rüstzeiten und keine Umrüstzeiten anfallen. Auch werden bei der additiven Fertigung weder Werkzeuge noch Formen benötigt, wie etwa beim Spritzguss, deren Herstellung nicht nur teuer, sondern auch zeitaufwendig ist. Es muss lediglich ein aufbereiteter Datensatz des Bauteils in den 3D-Drucker eingelesen werden. Durch den automatisierten Druckprozess sind auch keine Maschinenbediener zur Überwachung erforderlich.

Deutlich schneller zum gewünschten Produkt

Ein weiteres Plus der additiven Fertigung ist die schnellere Produktion von Einzelteilen und Kleinserien. Denn bei ihr wird Kunststoffmaterial Schicht für Schicht aufgetragen, um ein dreidimensionales Teil zu erzeugen. Bei subtraktiven Fertigungsverfahren, wie dem Drehen, Fräsen oder Schleifen, muss bei der Bauteilefertigung Material abgetragen werden. Das Teil muss dabei häufig umgespannt werden, was Zeit kostet und die Fertigung kleiner Stückzahlen unrentabel machen kann. Da Prototypen mittels additiver Verfahren ebenfalls schneller produziert werden, können Unternehmen ihre Endprodukte in kürzerer Zeit auf den Markt bringen.

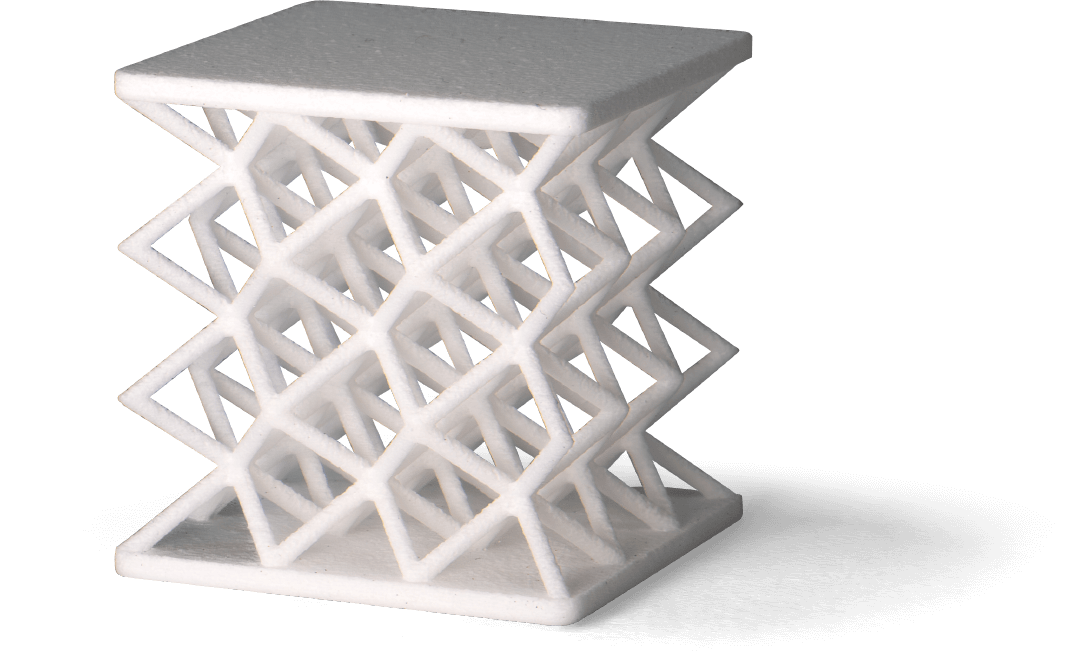

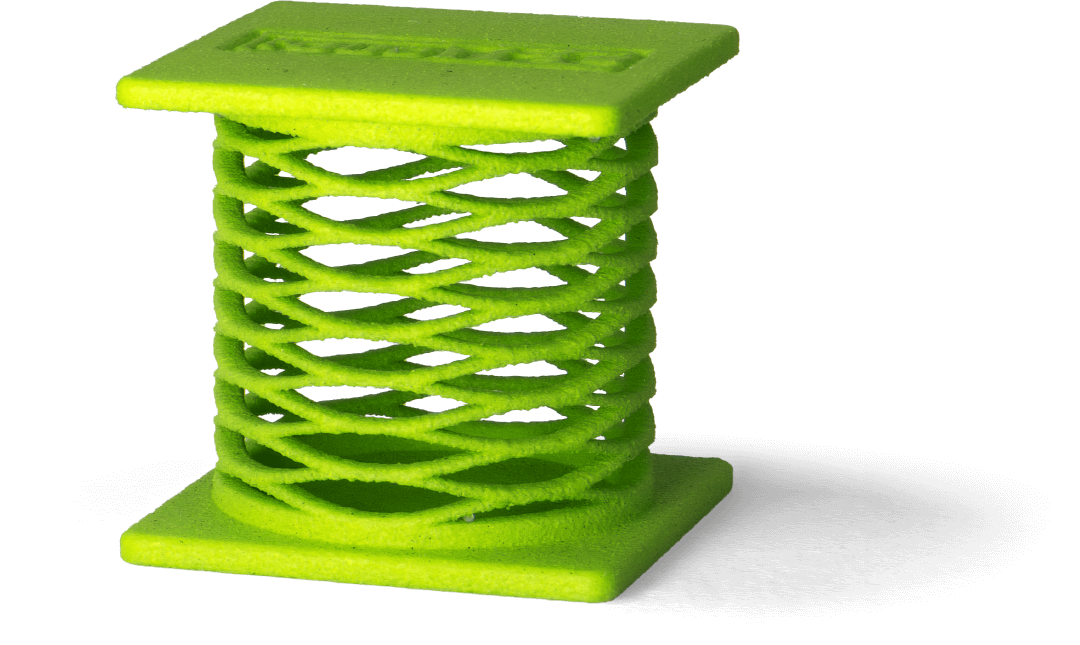

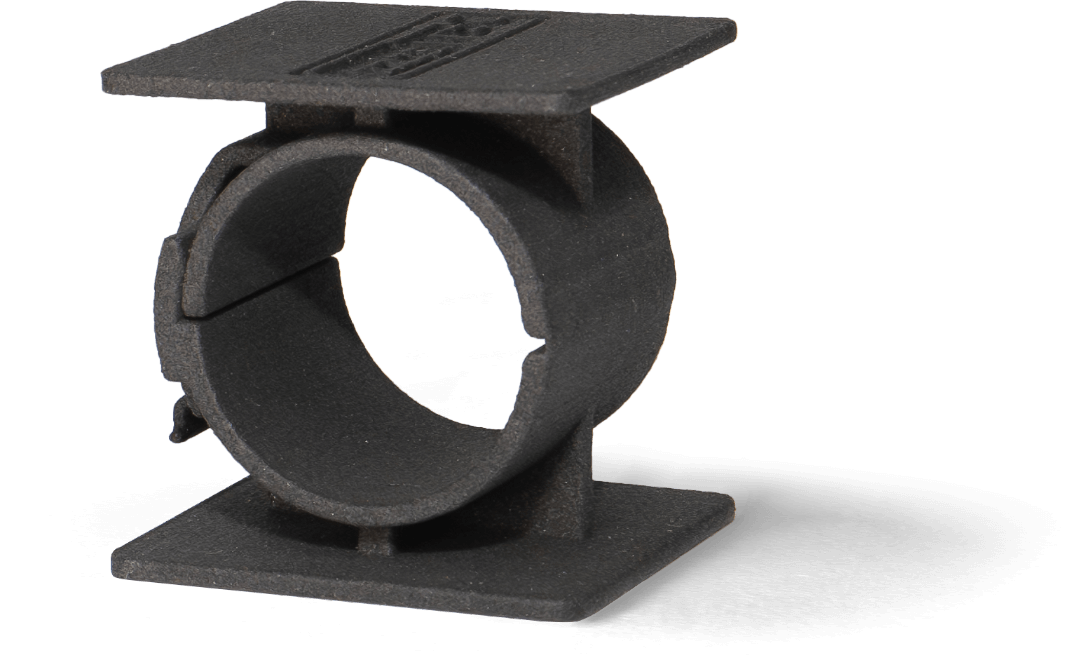

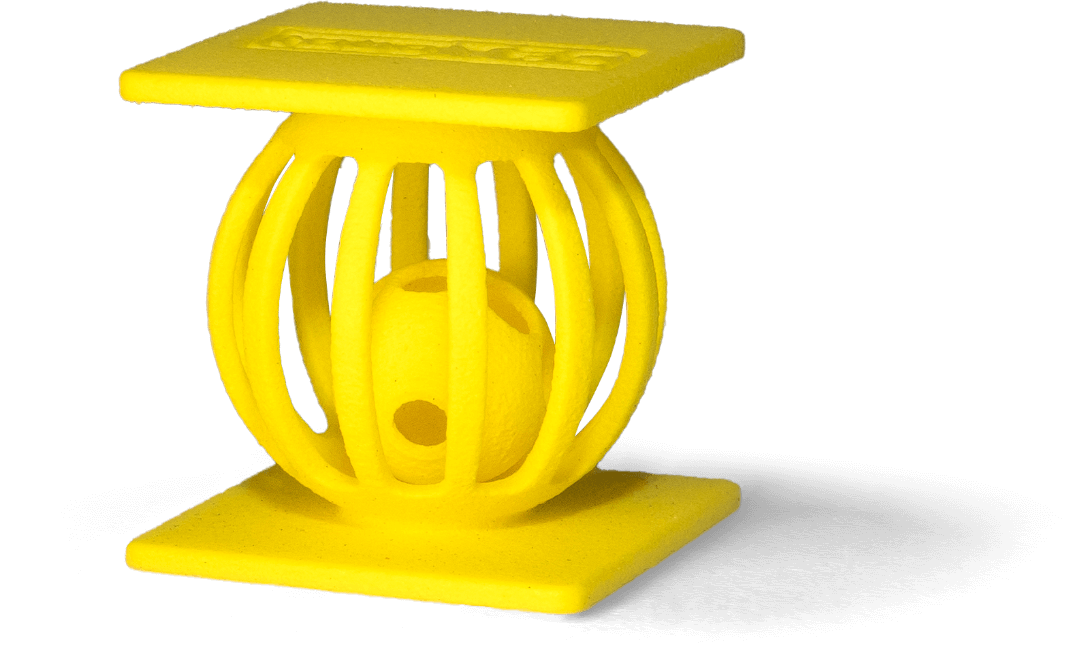

Klare Vorteile bei Teilen mit komplexer Geometrie

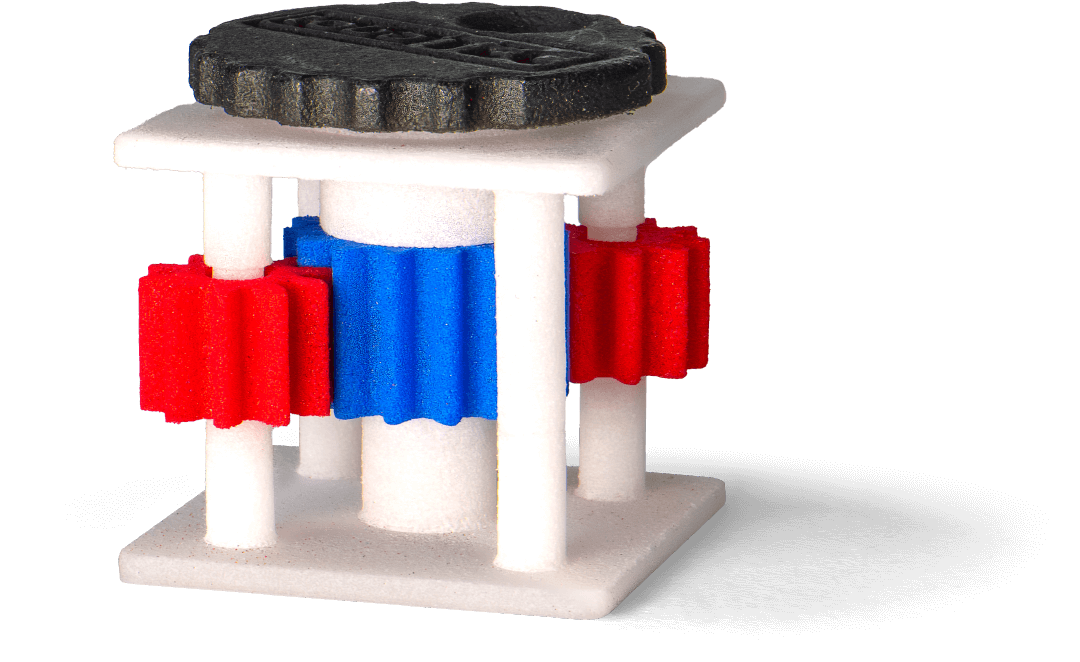

Sind die Teilegeometrien auch noch komplex, gewinnen additive Fertigungsverfahren ganz die Oberhand. Während Einzelteile oder Kleinserien von komplexen Bauteilen sich mit herkömmlichen Verfahren oft nur sehr aufwendig oder gar nicht produzieren lassen, können 3D-Drucker & Co. ihr Potenzial hier voll ausspielen. Dadurch können mitunter auch neue Kundengruppen erschlossen werden, die den Wettbewerbsvorteil der additiven Fertigung für sich und ihre Produkte nutzen wollen.

Die Expertise eines Spezialisten nutzen

Die Herstellung von Einzelteilen oder von Kleinserien ist für die meisten Unternehmen nicht deren Kernkompetenz. Es lohnt sich daher für sie nicht, in teure 3D-Drucker zu investieren. Für die Unternehmen macht es in solche Fällen Sinn, die Dienste eines erfahrenen Spezialisten zu nutzen. Gegenüber einer Inhouse-Produktion sparen sie dadurch doppelt, nämlich Zeit und Geld.

Fazit

Die selektive Fertigung macht den Traum von maßgeschneiderten Produkten – egal ob Losgröße 1 oder Kleinserie – zur Realität. Mit ihr verbunden sind Vorteile, die sich für Unternehmen in mehrerer Hinsicht auszahlen, sei es durch eine kostengünstigere Produktion, eine schnellere Herstellung und damit oft auch schnellere Time-to-Market oder durch die wirtschaftliche Realisierung komplexerer Bauteile.

Beitragsgrafik: AdobeStock #520201878 von mari1408