Nullserie fertigen mit Lasersintern

Am Anfang stand die Nullserie

Viele Teile und die daraus zusammengesetzten Baugruppen durchlaufen vor der Serienfertigung einen weiteren Schritt: Die Nullserie.

Was ist eine Nullserie und wo findet sie Anwendung?

Typischerweise findet die Nullserie in der Automobilbranche Anwendung, aber auch abseits davon werden immer häufiger Nullserien eingesetzt. Sie ist oft Teil der Qualitätssicherung und kann unter folgenden Kriterien angewandt werden:

Problemerkennung:

- Fehler, Defekte und andere Probleme die in Serie eine schwerwiegende Folge darstellen werden frühzeitig erkannt und behoben.

Prozessoptimierung:

- Neben dem Produkt selbst wird damit auch der Herstellungsprozess kontrolliert. Damit kann der gesamte Produktionsablauf, bzw. sogar die Lieferkette effizienter gestaltet werden.

Qualitätstest:

- Die Produkte der Nullserie werden intensiven Tests unterzogen, um neben funktionalen / technisch / mechanischen Fehlern auch die Einhaltung vorgeschriebener Sicherheitsstandards zu erfüllen.

Kundenzufriedenheit:

- Dieser Gedanke schwingt natürlich immer mit, sollte aber dennoch explizit erwähnt werden. Durch umfassende Tests und Problembehandlungen wird ein für den Endanwender hochwertiges Produkt erstellt.

Wo ist die Nullserie im Herstellungsprozess angesiedelt?

Der typische Ablauf in der Produktionskette lässt sich grob wie folgt skizzieren:

Idee und Konzeption:

- Am Anfang steht die Idee. Ein neues Produkt oder Fahrzeug wird erdacht und konzipiert.

Zeichnung und Konstruktion:

- In diesem Schritt wird der Idee bereits erste Form gegeben und technische Details festgelegt.

Prototypen:

- Auf Grundlage der Konstruktionszeichnungen, bzw. auch CAD Konstruktionsmodellen wird ein erster Prototyp erstellt. Zweck der Prototypenerstellung ist das Design zu überprüfen, Funktionen zu testen und mögliche Probleme (Belastbarkeit, Flexibilität, Geometrie, etc.) frühzeitig zu erkennen und zu beheben.

Vorserie:

- Vorserien werden u.a. oft in der Automobilbranche verwendet. Dieser Schritt erfolgt nach den Anpassungen am Prototypen. Er dient dazu, eine größere Menge an Fahrzeugen oder anderen Produkten unter realen Bedingungen zu testen und weitere Verbesserungen vorzunehmen.

Nullserie:

- In der Nullserie wird das finale Produkt in kleiner Stückzahl hergestellt, bevor es in die Serie geht.

Serienproduktion:

- Mit Erreichen dieses Schrittes hat das Produkt auch spätestens die Marktreife erlangt. Jetzt wird es in großen Stückzahlen hergestellt und auf den Markt gebracht.

Die Kosten der Nullserie

Ein weiterer Schritt bedeutete zusätzliche Sicherheit, aber auch zusätzliche Arbeit. Und das bedeutet auch finanzielle Aufwände.

Betrachten wir die Vor- und Nachteile der Nullserienfertigung unter dem Aspekt der Kosten.

Vorteile:

Frühe Problemerkennung:

- Einer der wesentlichen Vorteile, die wir bereits mehrfach erwähnt haben. Änderungen während der Serienproduktion können sehr teuer werden, abhängig davon, welche weiteren Auswirkungen sie nach sich ziehen.

Effizienzsteigerung:

- Die Nullserie hat einen Beispielcharakter deckt Optimierung im Herstellungsverfahren auf, wodurch langfristig kosten eingespart werden können.

Qualitätsverbesserung:

- Ausschuss wird durch umfassende Tests in der Nullserie minimiert.

Kosteneinsparungen in der Serienproduktion:

- Mehr oder weniger alle der genannten Punkte führen auch zu diesem. In der Serie kommen hohe Stückzahlen vor, bei denen sich selbst kleine Einsparungen massiv rentieren können.

Aber es gibt eben auch Nachteile:

Höhere Kosten pro Einheit:

- Die Stückkosten sind bei kleinen Mengen wie in der Nullserie entsprechend höher. Auch die Abläufe sind noch nicht optimiert und das Budget muss freigesetzt werden, um später das Maximum an Kosteneffizienz aus der Serie herausholen zu können.

Zeitaufwand:

- Zeit ist Geld heißt es oft. Die zusätzlich investierte Zeit für die Nullserie birgt das Risiko von Verzögerungen im gesamten Ablauf und damit weiter gedacht auch mögliche Verluste durch nicht realisierte Umsätze.

Risiko von Anpassungen:

- Fluch und Segen zugleich. Identifizierte Probleme müssen behoben werden. Das steigert die initialen Kosten in der Produktentwicklung und -herstellung.

Finanzielles Risiko:

- Besser früher als später erkennen, wenn ein Produkt nicht den gewünschten Erfolg bringt. Die Entwicklungskosten bisher bleiben jedoch bestehen und bedeuten vernichtetes Kapital.

Kapitalbindung:

- Die Produktion von Nullserien erfordert Investitionen in Materialien, Arbeitskraft und Produktionsanlagen, was zu einer erhöhten Kapitalbindung führt.

In der Regel lohnt sich der zusätzliche Aufwand eine Nullserie zu produzieren aus finanzieller Sicht, auch wenn die Entwicklungskosten damit steigern und Kapital gebunden wird.

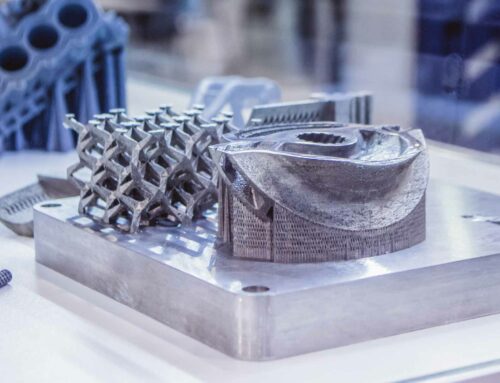

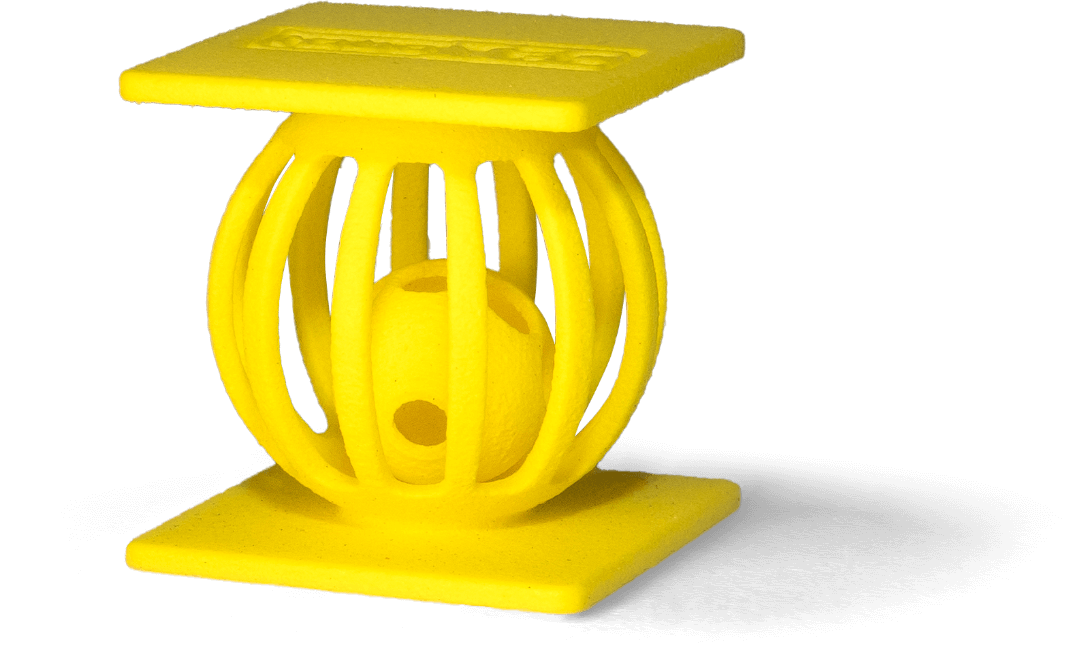

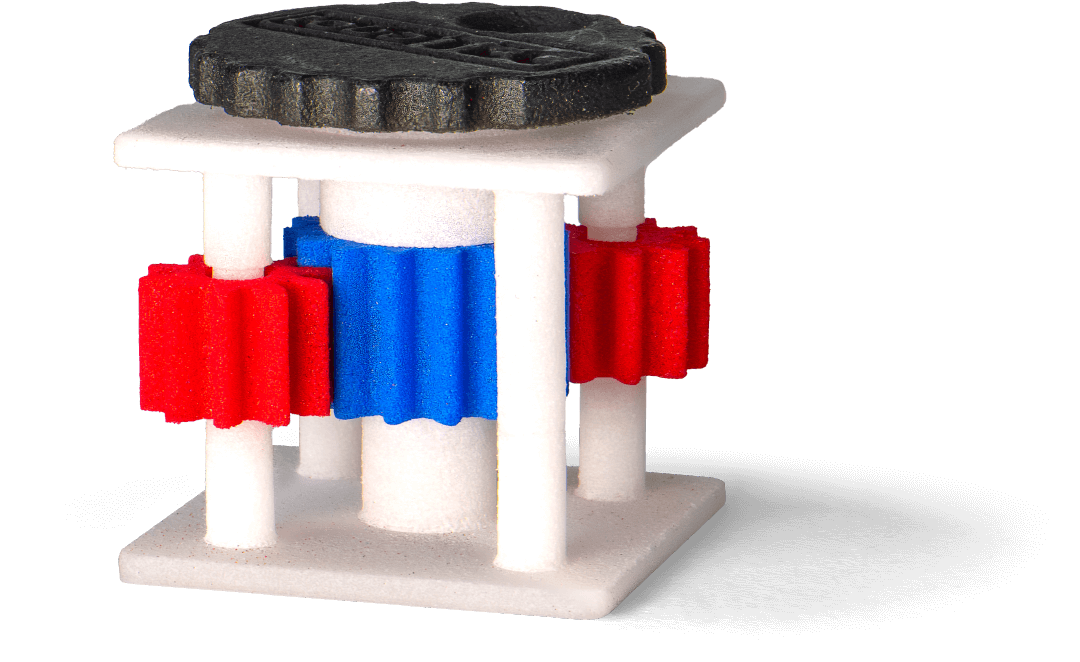

Nullserie und additive Fertigung: A match made in heaven

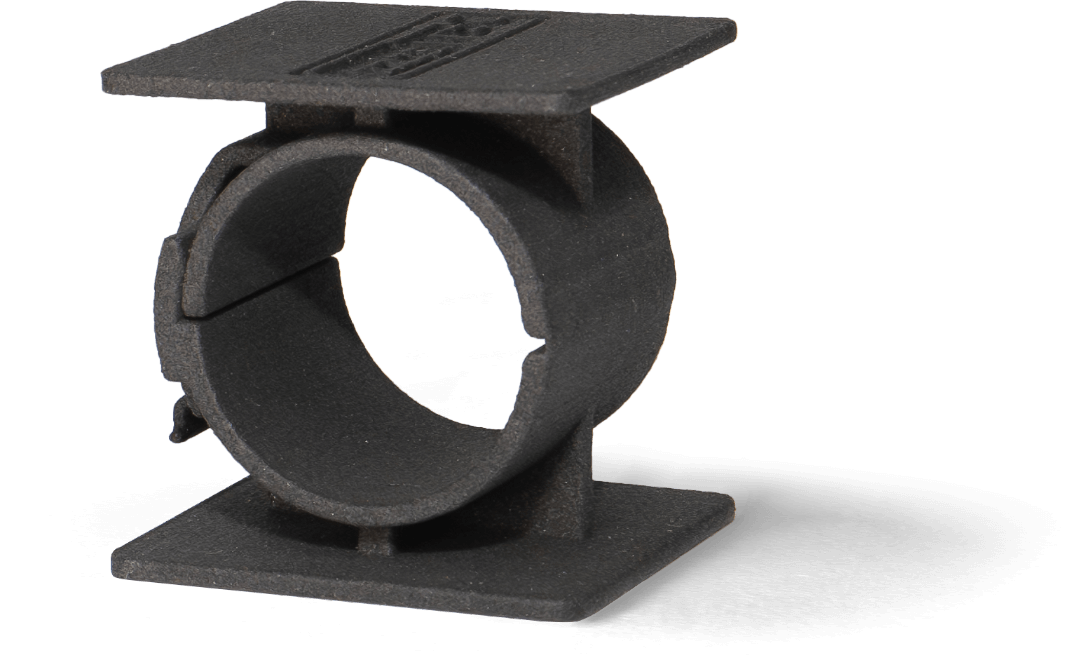

Für die Prototypenerstellung sind additive Fertigungsverfahren wie Lasersintern (SLS) und Stereolithografie (STL) bereits gängig. Die eigenen sich aber auch ideal, um die nach der Prototypenerstellung folgenden Schritte, also Vorserie und Nullserie zu produzieren.

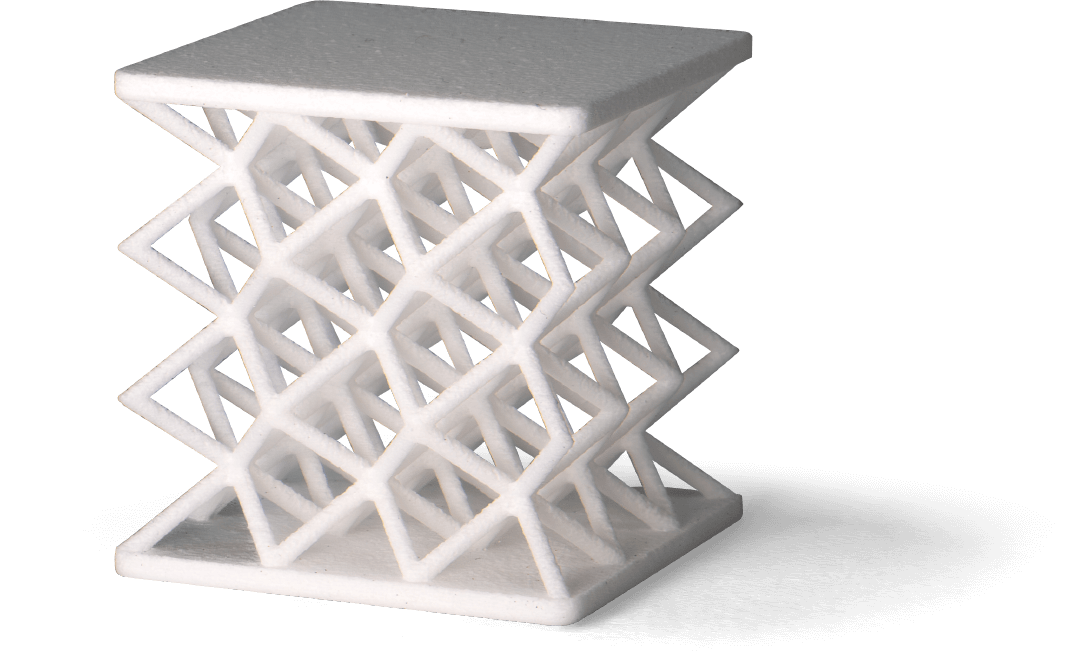

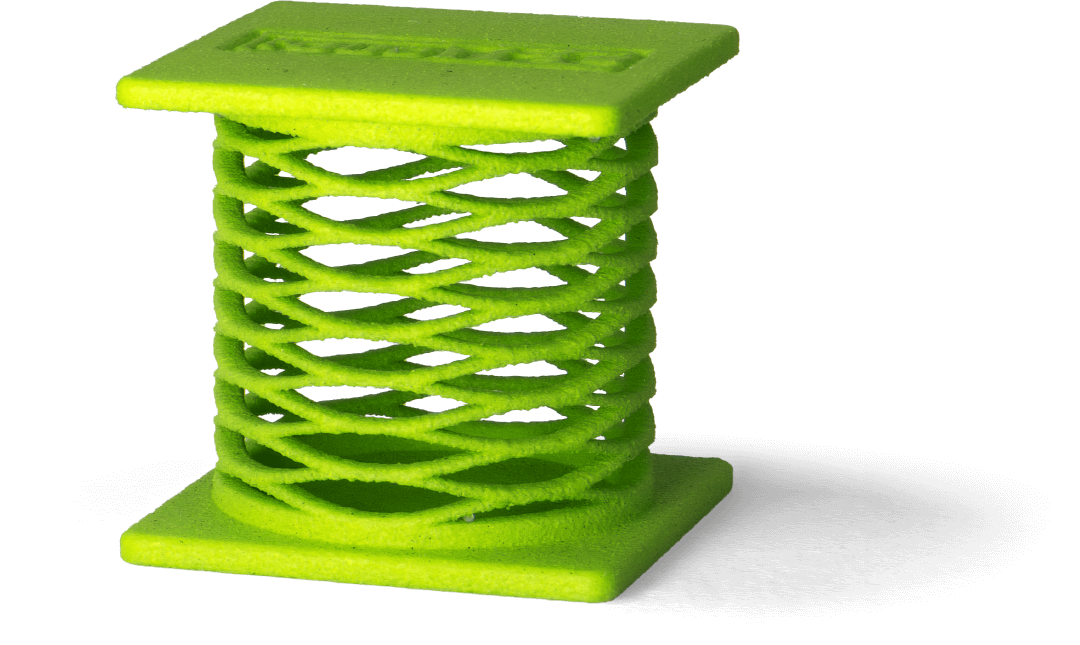

Lasersintern ist ein additives Fertigungsverfahren. Das Gegenteil dazu ist ein subtraktives Verfahren. Bei subtraktiven Verfahren wird material von einem Werkstück entfernt, um eine gewünschte Form zu erhalten. Das ist Vergleichbar mit Bildhauerei. Klassische subtraktive Verfahren sind Drehen und Fräsen. Additive Verfahren fügen Material hinzu, was meist Schichtweise passiert. So auch beim Lasersintern. Das zu verarbeitende Material ist ein Pulver, das auf der Bauplattform gleichmäßig verteilt wird. Anhand der eingelesen 3D Daten wird ein Laser auf die zu festigenden Stellen im Pulver gerichtet, welches sich erhitzt, fertigt und verschmilzt. Diese Vorgang wird Schichtweise wiederholt, bis das Bauteil fertig ist.

Bei Kleinserien, Vor- und Nullserien spielt Lasersintern seine Qualitäten voll aus und ist ein oft übersehenes Fertigungsverfahren, welches sich auch wirtschaftlich behaupten kann.

| Vorteile | Lasersintern | CNC Bearbeitung | Spritzguss |

|---|---|---|---|

| Schnelle Prototypenherstellung | ✓ Schnelle schichtweise Produktion | ✓ Präzise und schnelle Bearbeitung | ✗Prozess kann aufwendiger und zeitraubender sein, insbesondere für Werkzeugherstellung |

| Komplexe Geometrien | ✓ Möglichkeit zur Umsetzung komplexer geometrischer Formen und innerer Strukturen | ✗ Begrenzte Fähigkeit zur Umsetzung von sehr komplexen Geometrien | ✗ Schwieriger bei komplexen Geometrien, besonders bei Innenhohlräumen |

| Wenig Materialabfall | ✓ Geringer Materialabfall durch gezielte Materialauftragung | ✗ Kann mehr Abfall generieren | ✗ Produktion kann mehr Materialabfall verursachen |

| Kleine Stückzahlen wirtschaftlich | ✓ Geeignet für wirtschaftliche Produktion kleiner Stückzahlen | ✓ Gut für Prototypen und kleine Stückzahlen | ✗ Weniger wirtschaftlich bei kleinen Stückzahlen, eher auf größere Mengen ausgelegt |

Beitragsgrafik: Adobe Stock #280932687 von mari1408